本棚を作って欲しい方からの相談で、背板を付けた方がいいか?付けない方がいいのか、と聞かれたので家具の背板について私の意見を書きます。

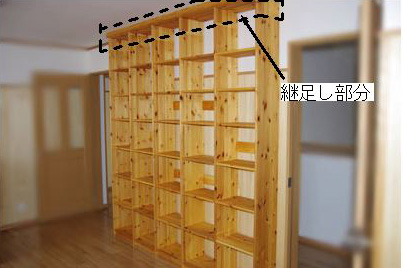

結論から言いますと私は扉や引出し等を設ける箱物(キャビネット)以外、本棚は背板が無い方が好きです。

しかし一般的には背板を付けたものがこれまでの主流となっていますし、なければならないものと思い込んでいる人も多いと思います。

これは量産化による日本独自の「フラッシュ(中空)構造」の影響もあり、強度面を背板に依存したデザインが多いためです。

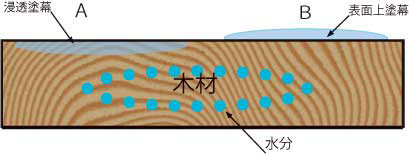

確かに背側に2.5~4mm程度のベニア板を入れることで左右の揺れには効きます(前後はあまり効かない)また背側のアラといった物も隠してくれます。

しかし私は30年あまり、この背板をどのようにすれば排除出きるかを考えて来ました。

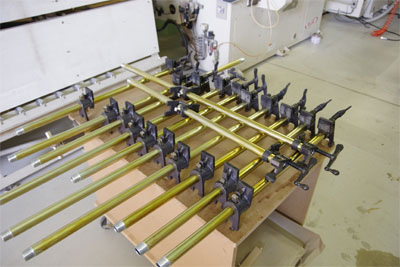

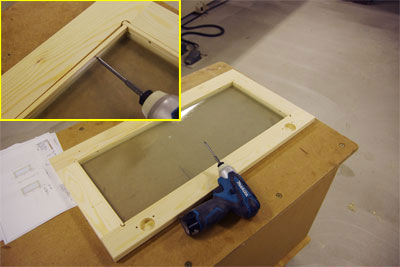

その結果、横揺れ止めの「貫桟」とヨーロッパ方面でノックダウン(組立式)家具に使う金物を上手く用いることで、強度に関しては背板を入れた時よりも強度を確保することが出来ました。

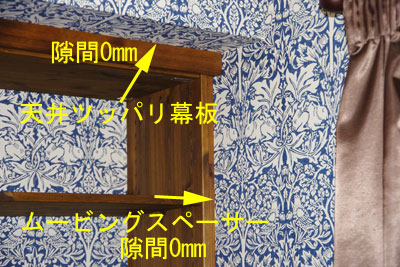

このことで本棚は壁面を背板代わりにするため、構造的にも無駄がなく、見た目にもスッキリとキレイに出きるようになりました。

もちろん必要な場合は背板を用いたデザインも作っています。

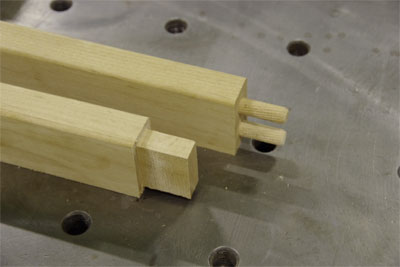

ウチでは独自の「ジョイント方法」を用いていますが、背板を無くすためには、接合部の強度がカギとなります。

30年間、ドイツから金物を取り寄せたり試作テストを繰り返した結果は、今使ってるジョイント金具が最も良く、その他ではできません。

金具を自作したこともありますが今も、もっと良い物はないかと探し続けています。

チョット簡単すぎて拍子抜け・・・

チョット簡単すぎて拍子抜け・・・

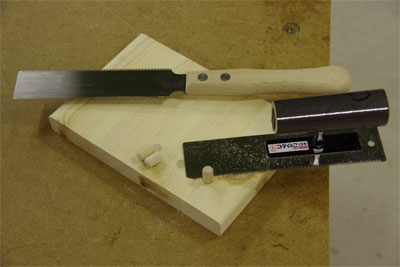

そこで解決策として私が使っているものがナイロンスリーブと呼ばれる樹脂でできたパイプ状のものです。

そこで解決策として私が使っているものがナイロンスリーブと呼ばれる樹脂でできたパイプ状のものです。 今日は雨

今日は雨  今後、家具製作や家具デザインを学ばれる方のため私の知る限りの技術についてカテゴリー(デザインの話)で公開していくつもりです。(よろしく)

今後、家具製作や家具デザインを学ばれる方のため私の知る限りの技術についてカテゴリー(デザインの話)で公開していくつもりです。(よろしく)

アッツー

アッツー

----作者紹介----

三谷 正昭

1953年3月大阪生まれ

本棚、家具等の デザインと製作販売

㈱ONE&ALL代表

魚釣り、歩くこと、サイクリング、 仕事

壁面にピッタリの本棚やキャビネット作り

プライベート、本業を通じて「ふっ!]と気づいたことなどを勝手気ままに綴っています。

素顔で話すことを心がけます。

----テーマ----

メインページ

----本業ホームページ----

www.oneall.co.jp/kaisya

www.oneall.co.jp

www.oenall.co.jp/order_mare

----アクセスランキング----

----ブログ案内----

----知合いページ----

家内のブログ

月別 アーカイブ