長い間お客さんの家具を運ぶ運送費の値上げやサイズ・・・個人宅への特別チャージ・・・等々悩まされ続けていましたが、あまり時間をかけてもいけないことから一応の結論をだしました。

ホームページもリニューアルしました。

結論からいいますと規格品を除き、送料は全額お客様負担で同時に制作品の価格の引下げに踏み切ることにしました。

運送業者も変更します。

これまでは運送費は販売側が凸凹を吸収して、お客様に成り代わって運送費を払うことで便宜を図ってきましたが、今後は実費で送料を支払って頂いて、より公平でフェアーな売買に切り替えます。

なのでお客様から依頼があった時点で完成時の包装後の寸法計算まで設計時にやらなければならず手間は増えました。

今後は運送コストを睨んだ新製品の開発にも力を入れていくつもりです。

当社は本棚系が強いので、その線をもっと明確に打ち出して製品ジャンルの絞り込みも考えています。

今後共よろしくお願いいたします。

」

」

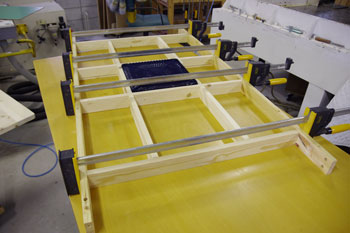

ブラウンのバーチ材でガラス戸に履かせるハカマの化粧板を作った。

ブラウンのバーチ材でガラス戸に履かせるハカマの化粧板を作った。

今日は雨

今日は雨  今後、家具製作や家具デザインを学ばれる方のため私の知る限りの技術についてカテゴリー(デザインの話)で公開していくつもりです。(よろしく)

今後、家具製作や家具デザインを学ばれる方のため私の知る限りの技術についてカテゴリー(デザインの話)で公開していくつもりです。(よろしく)

アッツー

アッツー

記述者ー三谷正昭

1953年3月大阪生まれ

歩くこと、サイクリング、 仕事

壁面にピッタリの本棚作り